FDM 3D プリンティングとは何ですか?

FDM 3D プリンティング プリンターとは何ですか?&注意;

FDM 3D プリンティングは最も人気のある 3D プリント技術です。それについて知っておくべきことすべてと、他の方法との比較について学びましょう。

溶融堆積モデリング (略して FDM) は、ノズルから材料を押し出し、結合して 3D オブジェクトを作成する積層造形の材料押し出し法です。

特に、「標準」FDM プロセスは他の材料押出技術とは異なります。したがって、一般的な FDM 3D プリンタは、ポリマーベースのフィラメントを加熱したノズルに押し込み、材料を溶かしてビルド プラットフォーム上に 2D 層で堆積させます。まだ温かいうちに、これらの層が互いに融合し、最終的には立体的な部分。

使い方

FDM (または FFF)主な特徴は、熱可塑性プラスチックを押し出し、選択的に堆積させて層を形成し、それが積み重なって三次元物体を作成することです。少し曖昧に聞こえるかもしれないので、ここでプロセスを詳しく見てみましょう。

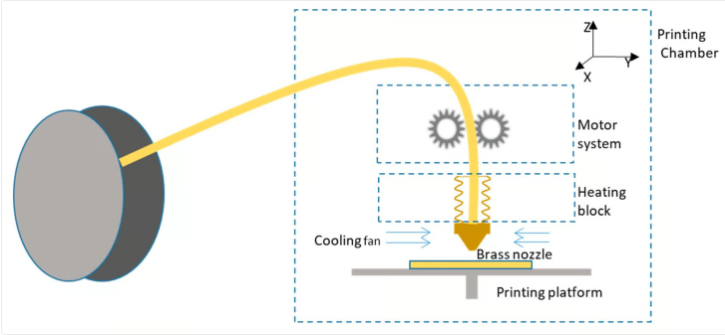

FDM 技術の核心は比較的単純です。その主な機能は 2 つの異なるシステムによって実行されます。1 つは押出と堆積を担当し、もう 1 つはプリントヘッドの移動を担当します。&注意;&注意;

押出および蒸着

大まかに言えば、押出および堆積システムは、「コールド エンド」と「ホット エンド」という 2 つの主要なアセンブリに分割できます。FDM 3D プリンティングで使用される熱可塑性プラスチックはフィラメント スプールで提供されることが多く、コールド エンドはこの材料をスプールから 3D プリンタに供給する役割を果たします。同様に、コールドエンドは、材料がもう一方の端に堆積される速度 (しばしば「流れ」と呼ばれます) も制御します。

一方、ホットエンドは、移動するプラスチック材料を、ノズルを通して「パージ」するのに十分な温度まで加熱する役割を果たしており、そのためその名前が付けられています。このステップには、加熱カートリッジ、ヒートシンク、そしてもちろんノズルなどのさまざまなコンポーネントが含まれます。

層を適切に積み重ねるためには、コールドエンドとホットエンドが相乗的に機能して、必要な温度と物理的状態で適切な量の材料を押し出す必要があります。

比較方法

FDM には他の 3D 印刷方法に比べていくつかの利点がありますが、欠点もあります。他の一般的な 3D プリント技術と比較して、プリント パフォーマンスと全体的なパーツの品質に関する長所と短所をリストしてみましょう。

長所

スケーラビリティは、FDM 3D プリンティングの最も重要な利点の 1 つです。樹脂 3D プリンタとは異なり、FDM プリンタは各ガントリーの移動のみが制約となるため、任意のサイズに簡単に拡張できます。

拡張が容易な設計の最も明白な利点の 1 つは、コストとサイズの比率です。部品コストが低く、設計がシンプルであるため、FDM プリンタは継続的に大型化、低価格化が進んでいます。

コストに関して言えば、通常の FDM フィラメントは、特に SLS や樹脂ベースのプリンティングなどの他の 3D プリンティング方法と比較した場合、最も安価な 3D プリンティング材料です。

材料に関するもう一つの利点は柔軟性です。どの FDM プリンタでも、比較的少ないアップグレードや修正で、さまざまな熱可塑性プラスチック材料や特殊なフィラメントを印刷できます。これは、材料が樹脂または微粉末でなければならない他のスタイルには言えません。

短所

ただし、FDM 3D プリンティングには欠点がないわけではありません。FDM プリンタは、そのコンポーネントのシンプルさと全体的なコストにより、他の印刷方法の信頼性と品質のレベルに達するために、多くの微調整と調整 (つまり、ベッド レベリング) を必要とすることがよくあります。

樹脂や SLS とは対照的に、FDM は物理的な動きに大きく依存します。その結果、キャリブレーションに加えて、FDM プリンタのコンポーネントの多くは定期的なメンテナンスを必要とします。&注意;ベルトの張力、押出機の洗浄、レールの潤滑、さらにはホットエンド ノズルなどの部品の交換にも注意が必要です。

最後に、FDM 印刷は原料の品質に大きく依存します。フィラメントの寸法精度が低いと、押出成形にいくつかの問題が発生する可能性があり、プラスチックの化学組成によって印刷プロセスに問題が生じる可能性もあります。さらに、フィラメント スプールは湿気の吸収を避けるために適切に保管する必要があります。湿気の吸収は印刷プロセスにも影響します。